SCADA: Fitur Teknologi yang Wajib Dipahami Teknisi Industri Modern

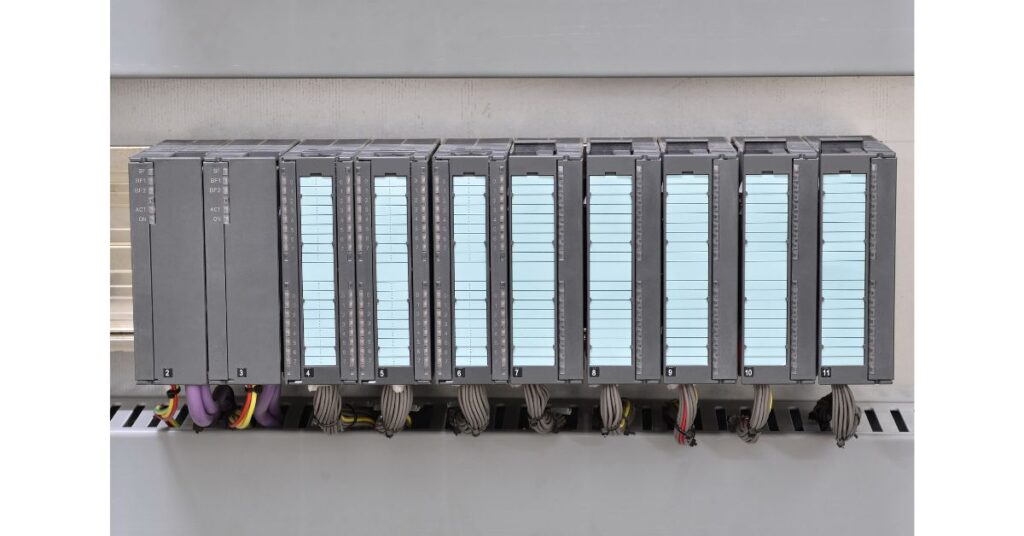

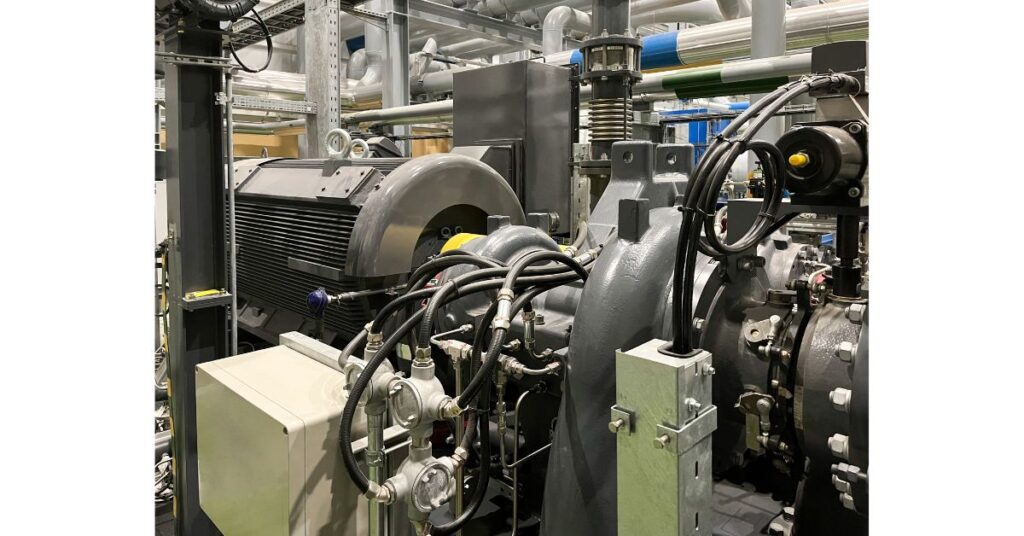

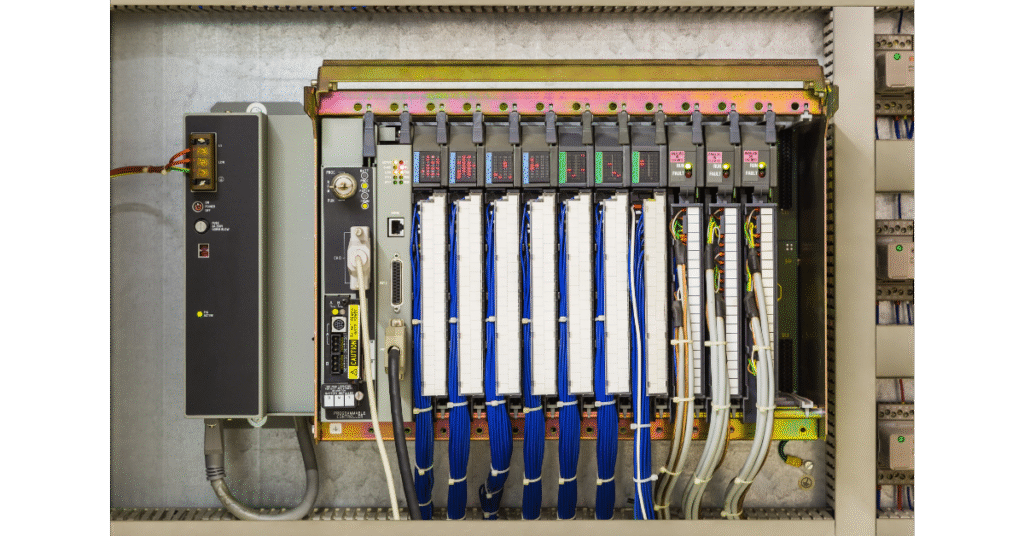

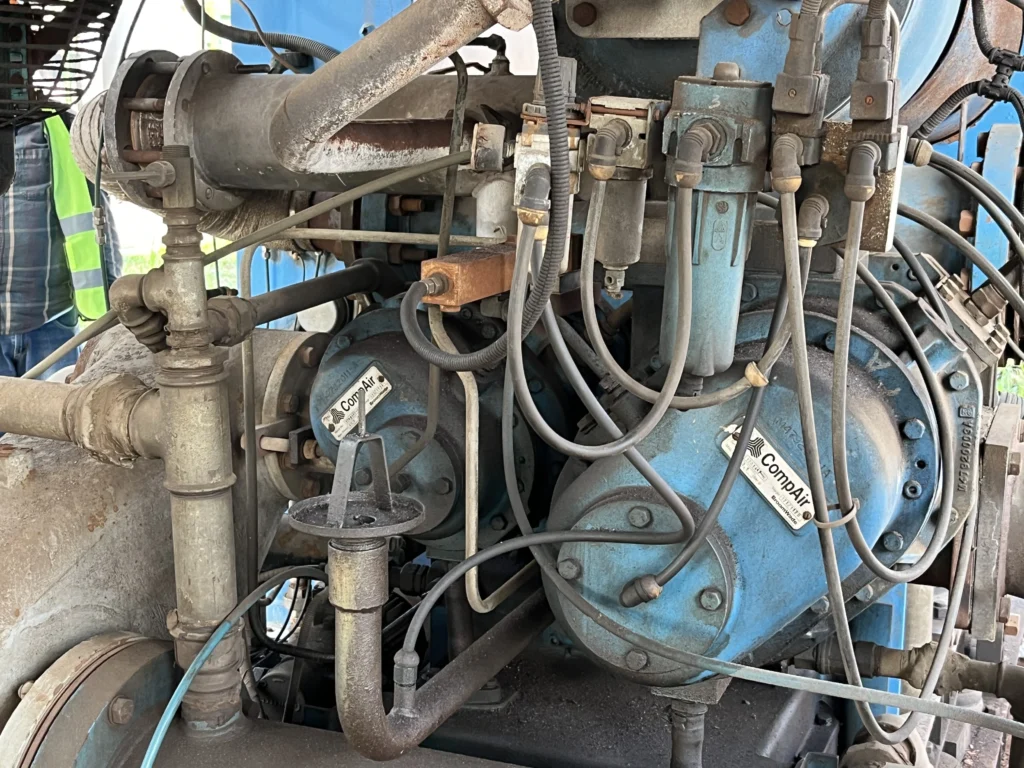

Tidak semua bagian dari operasional industri terekspos ke publik, tetapi di ruang-ruang kontrol kecil yang penuh panel, alarm, dan layar monitor, ada sistem yang bekerja tanpa henti memastikan setiap peralatan tetap bergerak, fitur itu adalah SCADA. Para teknisi menyebutnya sebagai “mata, telinga, dan memori” sebuah fasilitas industri. SCADA memantau tekanan, suhu, arus listrik, pergerakan valve, hingga performa kompresor secara real-time. Tanpa SCADA, operasional yang selama ini stabil bisa berubah kacau karena teknisi kehilangan visibilitas terhadap kondisi mesin. Itulah sebabnya memahami SCADA bukan sekadar kemampuan tambahan. Di era industri yang menuntut efisiensi dan respons cepat, SCADA menjadi komponen dasar yang harus dipahami setiap teknisi, baik yang bekerja dengan sistem kelistrikan, kompresor, maupun proses produksi skala besar. Tapi, apa sih sebenarnya SCADA itu? Artikel ini akan mengulas semua tentang fungsi dan apa itu SCADA. Apa Itu SCADA dan Apa Fungsinya? SCADA atau Supervisory Control and Data Acquisition adalah sistem yang digunakan untuk mengawasi, mengendalikan, serta mengumpulkan data dari proses industri. Di dalamnya terdapat mekanisme monitoring real-time yang memungkinkan operator mengetahui kondisi peralatan tanpa mendatangi lokasi satu per satu. Fungsinya cukup luas. SCADA memonitor data proses, mengatur parameter melalui kontrol otomatis, memberikan peringatan jika ada anomali, serta menyimpan histori performa. Data ini kemudian digunakan teknisi untuk menganalisis tren operasional, mendeteksi potensi kerusakan, dan melakukan perencanaan pemeliharaan berbasis data. Dengan SCADA, sistem industri bekerja lebih aman, stabil, dan efisien. Apa Itu SCADA di PLN? Dalam bidang kelistrikan atau perusahaan energi terbesar seperti PLN, SCADA dimanfaatkan sebagai alat untuk memonitor jaringan distribusi dan transmisi listrik di seluruh Indonesia. Karena wilayah kerja sangat luas, sistem ini memungkinkan operator untuk melihat posisi gangguan dalam hitungan detik, melakukan switching jarak jauh, dan menjaga keseimbangan pasokan antar wilayah. SCADA membantu PLN mencegah pemadaman massal, mengurangi waktu pemulihan gangguan, dan memastikan suplai energi tetap andal. Tanpa SCADA, pengelolaan jaringan seluas ribuan kilometer akan jauh lebih rentan terhadap error dan keterlambatan respons. Artikel Lainnya: Pentingnya Programmable Logic Controller dalam Kompresor Komponen Utama dalam Sistem SCADA Satu sistem SCADA umumnya terdiri dari empat komponen inti yang semuanya saling terhubung dan bekerja secara simultan. 1. Human Machine Interface (HMI) HMI adalah tampilan grafis yang dilihat oleh operator. Lewat antarmuka inilah teknisi memantau aliran proses, melihat alarm, membaca tren data, dan melakukan kontrol jarak jauh. 2. Remote Terminal Unit (RTU) RTU mengumpulkan data dari sensor di lapangan dan mengirimkannya ke pusat kontrol. RTU biasanya digunakan pada instalasi yang berlokasi jauh dari pusat SCADA. 3. Programmable Logic Controller (PLC) PLC menjalankan kontrol otomatis pada level mesin. Integrasi PLC dalam SCADA membuat proses lebih responsif dan minim error. 4. Sistem Komunikasi Berfungsi sebagai jalur data, menghubungkan PLC, RTU, dan server SCADA melalui jaringan Ethernet, fiber optik, radio, hingga protokol industri seperti Modbus. Software SCADA yang Banyak Digunakan Industri menggunakan berbagai software SCADA seperti Ignition, Wonderware/AVEVA, Siemens WinCC, Schneider EcoStruxure, hingga FactoryTalk View. Masing-masing menawarkan keunggulan dalam visualisasi, pengelolaan data, dan fleksibilitas integrasi dengan PLC. Artikel Lainnya: Mengapa Kompresor Industri Butuh PLC? Simak Fungsi dan Cara Kerjanya SCADA dalam PLC SCADA berfungsi sebagai pengawas dan pengendali tingkat atas, sementara PLC menjadi pengendali lokal. Keduanya bekerja seperti sistem manajemen dan eksekutor: PLC menjalankan perintah otomatis, SCADA mengawasi dan memutuskan perubahan parameter berdasarkan kondisi lapangan. Memahami hubungan ini sangat penting bagi teknisi karena kesalahan integrasi dapat mengganggu seluruh sistem produksi. SCADA adalah komponen penting dalam industri modern yang memberikan visibilitas menyeluruh terhadap kondisi mesin dan proses. Sistem ini memastikan operasional berjalan aman, efisien, dan konsisten. Dengan memahami SCADA, teknisi mampu membaca parameter proses, menganalisis tren, dan melakukan troubleshooting jauh lebih efektif. Percayakan Solusi Udara Bertekanan Anda pada Fadnov Airtech Setelah memahami bagaimana SCADA membantu perusahaan mengawasi operasional secara real-time dan membuat keputusan yang lebih cepat, tantangan berikutnya adalah memastikan sistem di lapangan, mulai dari pasokan udara hingga stabilitas daya mampu bekerja dengan sama efisiennya. Di sinilah kualitas peralatan menjadi krusial. Data yang akurat dari SCADA tidak akan optimal kalau mesin pendukung produksi sering bermasalah. Karena itu, perusahaan membutuhkan solusi yang tidak hanya cerdas secara digital, tapi juga andal secara mekanis di lapangan. Inilah yang menjadi alasan banyak bisnis memilih FADNOV Airtech sebagai partner operasional mereka. Dengan peralatan yang stabil, efisien, dan mudah dipadukan dengan sistem pemantauan seperti SCADA, perusahaan bisa menjaga workflow tetap mulus tanpa downtime yang mengganggu. Jika fasilitas Anda membutuhkan kompresor yang andal dengan dukungan teknis profesional, Fadnov Airtech hadir dengan layanan rental kompresor terlengkap di Indonesia. Setiap unit didukung pemantauan menyeluruh dan perawatan rutin sehingga operasional tetap stabil. Hubungi Fadnov Airtech sekarang untuk solusi kompresor industri yang siap pakai, efisien, dan didukung tim teknis berpengalaman. Sumber: Artikel Misel. Pengertian SCADA dan Fungsi Lengkapnya. Diakses November 2025. Artikel Empowered Automation. What Are the 3 Main Functions of SCADA System?. Diakses November 2025.