Alasan Kenapa Compressor Harus Dimonitor Lewat PLC (Programmable Logic Controller)

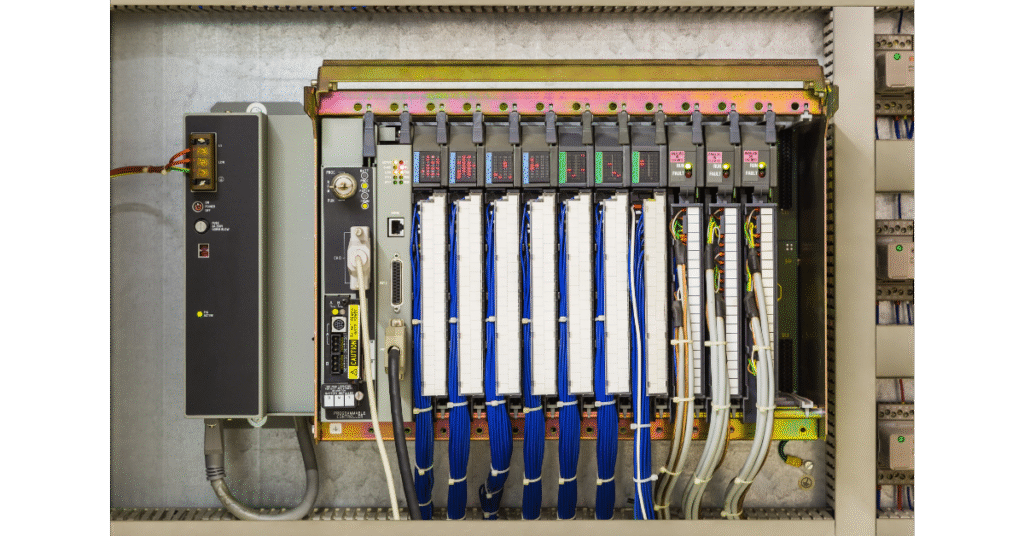

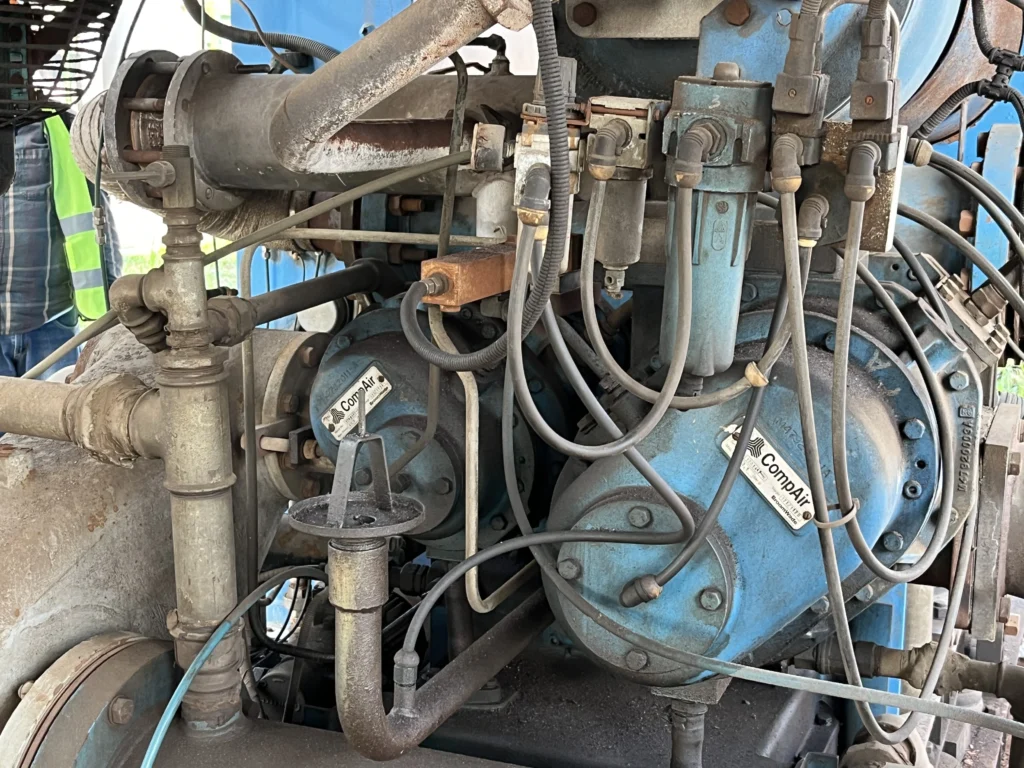

PLC atau Programmable Logic Controller adalah perangkat elektronik yang dirancang untuk mengontrol dan memantau proses industri secara otomatis. Ia bekerja dengan membaca data dari sensor, memprosesnya, lalu mengirimkan perintah ke aktuator atau sistem kontrol lain. Ketika diintegrasikan ke CCR (Central Control Room), PLC memungkinkan operator memantau performa compressor secara real-time dari satu titik pusat. Berikut 7 alasan kenapa compressor harus dimonitor lewat PLC dan bagaimana teknologi ini bisa menjadi kunci efisiensi energi di era industri 4.0. 1. Monitoring Real-Time yang Akurat Dengan Programmable Logic Controller, seluruh parameter penting seperti tekanan, temperatur, jam operasi, dan status alarm dapat dipantau langsung dari CCR. Semua data dikumpulkan dan ditampilkan secara real-time, memungkinkan operator bereaksi cepat jika ada penurunan performa. 2. Early Warning System untuk Mencegah Downtime Salah satu manfaat Programmable Logic Controller paling signifikan adalah kemampuannya memberikan peringatan dini ketika sistem tidak bekerja normal. Misalnya, tekanan terlalu rendah, suhu meningkat, atau motor overload, semuanya akan langsung memicu alarm di CCR, mencegah downtime mahal akibat kerusakan mendadak. 3. Efisiensi Operasional dan Penghematan Waktu Tanpa sistem PLC, operator harus melakukan inspeksi manual secara rutin. Hal ini tidak hanya menyita waktu, tapi juga meningkatkan potensi human error. Dengan integrasi PLC, satu layar di CCR cukup untuk memantau seluruh compressor di fasilitas, sehingga proses lebih cepat, efisien, dan hemat tenaga kerja. 4. Basis Data untuk Preventive Maintenance Programmable Logic Controller tidak hanya memantau, tapi juga merekam seluruh aktivitas compressor. Dari data inilah engineer dapat menganalisis tren performa, mendeteksi anomali, dan merencanakan preventive maintenance sebelum kerusakan terjadi. Hasilnya? Umur compressor lebih panjang dan biaya perawatan bisa ditekan. Artikel Lainnya: Cara Mengurangi Downtime Bagi Operasional Industri 5. Integrasi Penuh dengan Sistem SCADA dan Jaringan Kontrol Salah satu manfaat Programmable Logic Controller lain adalah kemampuannya terhubung ke sistem SCADA (Supervisory Control and Data Acquisition). Ini memungkinkan seluruh peralatan industri termasuk compressor, pompa, dan turbin dikendalikan dari satu sistem terpusat yang efisien dan transparan. 6. Peningkatan Keamanan dan Standar Kepatuhan Industri Dalam industri seperti farmasi, makanan, atau migas, tekanan udara yang tidak stabil bisa berdampak fatal. PLC menjaga parameter operasi dalam batas aman sekaligus membantu memenuhi standar ISO 50001 tentang efisiensi energi dan manajemen keselamatan industri. 7. Fondasi Transformasi Digital Industri Menggunakan PLC untuk monitoring compressor bukan sekadar soal efisiensi ini adalah langkah strategis menuju digital transformation. Data yang dikumpulkan PLC bisa diintegrasikan ke cloud analytics untuk optimasi energi dan keberlanjutan. Dengan kata lain, PLC menjadi jembatan menuju industri yang lebih pintar dan ramah energi. Integrasi Programmable Logic Controller ke sistem monitoring compressor bukan lagi sekadar fitur tambahan, tetapi sudah menjadi fondasi penting bagi industri masa depan. Di tengah persaingan global dan tuntutan efisiensi energi yang semakin tinggi, perusahaan dituntut untuk berkembang dengan kecerdasan baru dengan memanfaatkan data, otomatisasi, dan sistem kendali yang saling terhubung. Melalui sistem berbasis PLC, performa compressor tidak hanya bisa dipantau secara presisi, tetapi juga dianalisis untuk pengambilan keputusan strategis. Dari efisiensi energi hingga perawatan berbasis data, semua bisa dicapai dalam satu ekosistem kontrol cerdas. PT Fadnov hadir sebagai mitra strategis yang memahami kebutuhan industri menuju era otomasi penuh. Dengan pengalaman teknis dan solusi integrasi PLC yang terbukti efektif, PT Fadnov membantu Anda memastikan compressor selalu dalam performa terbaik, meminimalkan downtime, dan memaksimalkan produktivitas.Konsultasikan sistem monitoring Anda bersama PT Fadnov karena masa depan industri tidak hanya tentang kekuatan mesin, tetapi juga tentang bagaimana kecerdasan sistem bekerja untuk Anda. Hubungi kami sekarang.